Den tidligste kendte produktion af glasvarer foregik i det østlige Middelhavsområde og Nærorienten, hvor der fra det 4. årtusinde f.Kr. blev fremstillet glasperler samt små glasbeholdere enten i sandkerneteknik eller ved støbning i form, mens glaspustning først blev opfundet i midten af 1. årh. f.Kr. i Syrien. Det populære blå glas – farvet med kobber eller kobolt – blev udviklet fra ca. 1400 f.Kr. i bl.a. Nuzi og Nippur i Mesopotamien og i Malkata og Amarna i Egypten.

I Europa kendte man i bronzealder og tidlig jernalder kun til perleproduktion, hvorefter Orientens teknik i romersk kejsertid blev udbredt over hele Romerriget og glasbægerproduktion introduceret i Mellemeuropa; fx blev der produceret glas i Köln allerede i de første årtier e.Kr. Köln var sammen med Trier blandt de vigtigste produktionssteder i de følgende århundreder, og traditionen førtes videre i frankisk og merovingisk tid.

Romersk glas betegner et højdepunkt i glassets historie, og glasværkstederne arbejdede med mange forskellige teknikker og formvariationer samt med et maksimalt farveudvalg og mange forskellige dekorationsmåder, der ikke blev overgået i det følgende årtusinde.

I slutningen af middelalderen blev Venedig et center for europæisk glasproduktion, og i 1500-t. blev der oprettet glashytter i Bøhmen og Tyskland, der fik egne traditioner. Noget senere indledtes en produktion i Frankrig og Nederlandene, der var stærkt påvirket af det venetianske glashåndværk. Det bøhmiske krystalglas med graveringer fandt fra 1600-t. et stort marked i Europa, mens den tyske tradition for dekoration af glas nåede et højdepunkt med 1600- og 1700-t.s barokglas.

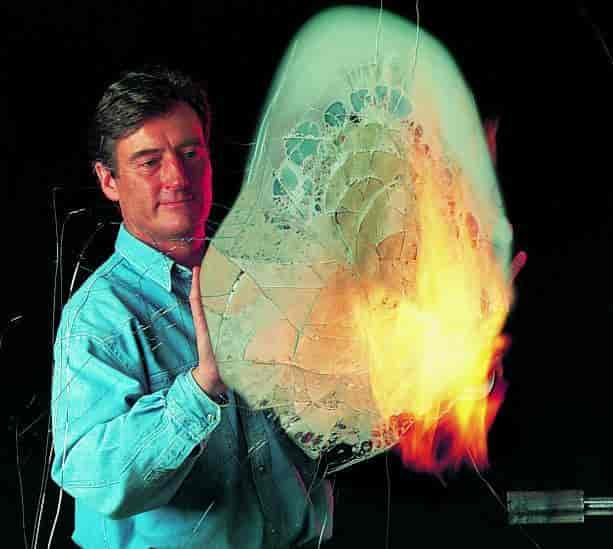

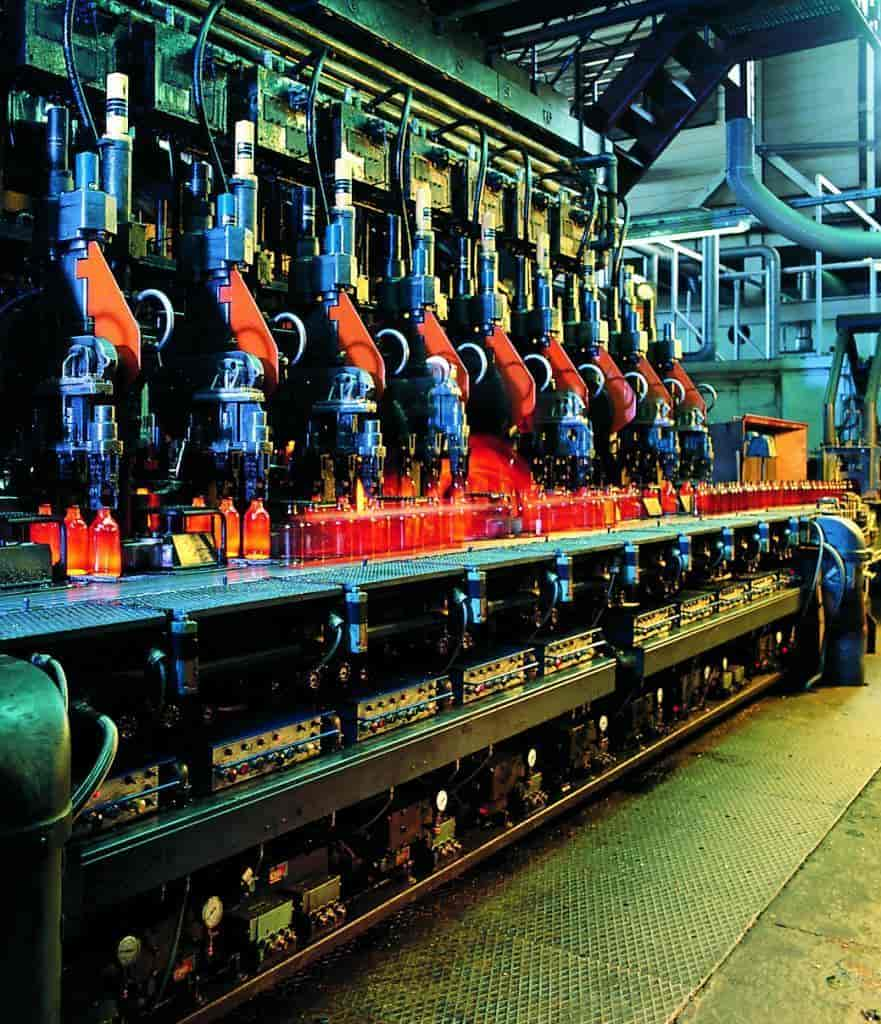

I de følgende århundreder blev glasproduktion påbegyndt i de fleste lande, og ved siden af glaskunstindustrien produceredes store mængder massefremstillede brugsgenstande af glas, fx flasker, skåle, drikkeglas og vinduesglas.

I Danmark anvendtes helt frem til midten af 1500-t. udelukkende importeret glas; herefter forsøgte man at ophjælpe en indenlandsk industri ved hjælp af kongeligt indforskrevne tyske glasmagere, der skulle forsyne konge og adel med både drikkeglas og vinduesglas. Fra glashytten ved Ry i Østjylland blev der fx leveret 35.000 glas i anledning af Christian 4.s kroning i 1596.

Import af glas fra de europæiske centre fandt dog fortsat sted, ligesom konge og adel fik glas som gaver fra udlandet. Enestående er således Frederik 4.s samling af venetiansk glas, der blev skænket kongen under hans besøg i Venedig i 1709 og herefter udstillet i et specielt indrettet kabinet på Rosenborg Slot.

De første danske glashytter blev nedlagt efter ca. 100 års virksomhed, da de havde svært ved at klare sig i konkurrencen med udenlandsk glas; bl.a. fordi der var mangel på brændsel, en af de største udgifter ved glasproduktionen.

I 1700-t. blev en væsentlig del af det danske glasforbrug i stedet dækket vha. norsk glasproduktion, idet der i denne del af riget var blevet givet særlige privilegier til oprettelse af glasværker, fx Nøstetangen og Hadelands Glassverk. Da værkerne fik økonomiske problemer, blev de drevet videre for kongelig regning med monopol på det danske marked.

Efter afståelsen af Norge i 1814 bortfaldt disse særrettigheder, og en dansk glasindustri opstod med Holmegaard Glasværk (anlagt 1825) som det mest kendte af de tidlige værker. Beliggenheden ved Næstved var betinget af en let adgang til store tørveforekomster.

Blandt senere anlagte danske glasværker er Kastrup Glasværk fra 1847 og Odense Glasværk fra 1873. Disse værker har ernæret sig ved både kunstindustriproduktion og massefremstilling af daglige forbrugsgenstande.

I 1900-t. skete en koncentration i den danske glasindustri, således at den fabriksmæssige produktion i 1990'erne blev samlet i Carlsberggruppen. Produktion af vinduesglas foregik i Danmark i årene 1937-82 på Korsør Glasværk.

Kommentarer

Kommentarer til artiklen bliver synlige for alle. Undlad at skrive følsomme oplysninger, for eksempel sundhedsoplysninger. Fagansvarlig eller redaktør svarer, når de kan.

Du skal være logget ind for at kommentere.